اگر بصورت دقیق فرایند استخراج سنگ آهن را مورد بررسی قرار دهید، متوجه این خواهید شد که در طی این فرایند، بخشی از سنگ آهن به شکل پودری به رنگ قهوهای تیره یا خاکسری تبدیل میشود که با پیشرفت تکنولوژی در سالهای اخیر، از آن برای تولید مادهای به نام گندله استفاده میکنند. کاربردهای گندله در طی زمان بیشتر شناخته شدند و همین امر منجر شد تا امروزه از آن به عنوان یکی از اصلیترین مواد اولیه جهت ساخت فراوردههای فولادی یاد شود.

گندله چیست؟

اگر بخواهیم در رابطه با چیستی گندله صحبت کنیم، باید گفت که گندلهها گلولههای تشکیل شده از نرمه سنگ آهن و مواد افزودنی هستند که در ابتدا به شکل خام و نرم تولید میشوند و طی فرایندهای مختلف پخت، حالتی سفت پیدا میکنند. همچنین در رابطه با کاربرد گندلهها باید گفت که از آنها به عنوان یکی از مواد اصلی برای احیای کورههای بلند و سایر روشهای احیا مستقیم استفاده میکنند. در رابطه با دلیل تولید گندله این را بخاطر داشته باشید که نرمههای سنگ آهن به تنهایی و به شکل خام قابل استفاده نیستند، از این رو آنها را طی فرایندهای مختلف به گندله تبدیل میکنند تا اختلالی در فرایند کاری کورههای بلند و فرایندهای احیای مستقیم بوجود نیاید.

اگر بخواهیم کمی بیشتر در رابطه با گندلهها صحبت کنیم باید گفت که گندلهها در لیست مواد اولیه جهت ساخت مقاطع فولادی قرار دارند! در صحبتی کمی تخصصیتر در رابطه با نحوه تولید گندله، باید گفت که در ابتدا پودر آهنی که طی فرایند استخراج سنگ آهن بدست آمده است را از ناخالصیها پاک میکنند و سپس کنسانتره بدست آمده را با مواد افزودنی مختلفی از جلمه آهن، شیر آهک، سیمان، بتونیت، مواد مدنی و آب ترکیب میکنند و در نهایت آنها به شکل توپهای ریز در میآورند. لازم به ذکر است که اندازه ذرات کنسانتره نباید از ۴۵ میکرون بیشتر باشد.

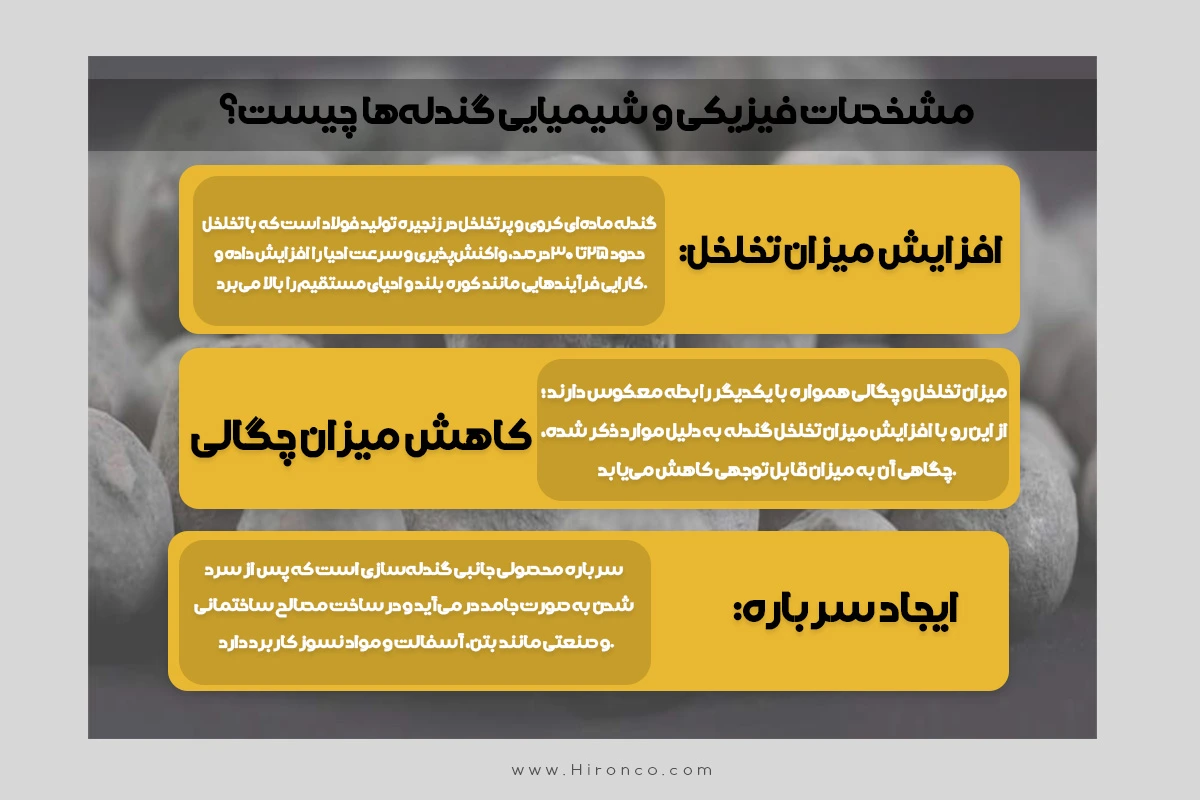

مشخصات فیزیکی و شیمیایی گندلهها چیست؟

گندلهها در واقع نتیجه ترکیب شدن کنسانتره سنگ آهن با برخی مواد افزودنی است که دارای خاصیت چسبندگی نیز هستند! دراین فرایند تولید، ترکیب شدن کنسانتره سنگ آهن با مواد افزودنی، منجر به ایجاد ویژگیهای فیزیکی و شیمیایی زیر در گندله میشود:

افزایش میزان تخلخل:

گندله یکی از عناصر کلیدی در زنجیره تولید فولاد محسوب میشود و بهویژه در فرآیندهایی مانند کوره بلند و احیای مستقیم کاربرد گستردهای دارد. لازم به ذکر است که ساختار گندله به شکلی طراحی شده که با افزایش سطح تماس بین ذرات، تخلخل را بیشتر شده و واکنشپذیری آن را بالا برود و در نتیجه فرآیند احیا بهتر و سریعتر انجام شود. میزان تخلخل گندله معمولاً بین ۲۵ تا ۳۰ درصد تخمین زده شده است که این ویژگی مستقیماً بر سرعت و کارایی فرآیندهای ذکر شده تأثیرگذار میگذارد و میتواند بهرهوری خطوط تولید را افزایش دهد.

کاهش میزان چگالی:

میزان تخلخل و چگالی همواره با یکدیگر رابطه معکوس دارند؛ از این رو با افزایش میزان تخلخل گندله به دلیل موارد ذکر شده، چگاهی آن به میزان قابل توجهی کاهش مییابد.

ایجاد سرباره:

یکی از مهمترین محصولاتی که طی فرایند گندله سازی بدست میآید، سرباره است که در اثر ترکیب سیلیکاتها و اکسیدهای فلزی پیچیده تولید میشود. این ترکیب پس از سرد شدن به شکل جامد در میآید و در موارد مختلفی از جمله ساخت مصالح زیر جاده سازی، مواد نسوز، مصالح سنگ آسفالت، بتن و… مورد استفاده قرار میگیرد.

آشنایی با انواع سایزهای گندله

گندلههای صنعتی را از نظر سایز به دستههای مختلفی تقسیمبندی میشوند و در بخشهای مختلفی از صنعت مورد استفاده قرار میگیرند. از جمله انواع گندله از نظر سایز میتوان به موارد زیر اشاره کرد:

- گندله درشت: این نوع گندله همانطور که از نامش پیداست، از اندازه بزرگتری نسبت به سایر گندلههای برخوردار است و با داشتن محدوده قطر ۲۰ تا ۳۰ میلیمتر در شرایط و فرایندهای خاصی از جمله فرآیند تولید سیمان و صنایع فولاد مورد استفاده قرار میگیرد.

- گندله استاندارد: قطر گندله استاندارد در محدوده ۱۰ تا ۱۵ میلیمتر قرار دارد. این گندله با توجه به اندازه خود در فرایندهایی همانند احیای مستقیم کورههای بلند مورد اسشتفاده قرار میگیرد و در دسته یکی از پراستفادهترین نوع گندلهها در صنعت فولاد است.

- گندله ریزدانه: گندله ریزدانه با قطر ۳ تا ۸ میلیمتر را میتوان در دسته کوچکترین نوع گندله محسوب کرد که از آن در فرایندهای مختلفی از جمله کلوخههای آهنی و زنجیره تولید فولادی استفاده میکنند.

- گندله اسفنجی: این گندله به شکل کروی تولید شده و در اندازههای مختلف توسط کارخانههای فولادسازی عرضه میشود. مهمترین کاربرد آن در صنایعی است که از فلزات قراضه بهره میبرند، همچنین در فرآیندهای ریختهگری نقش کلیدی دارد.

تفاوت گندله و کلوخه چیست؟

وجه تمایز اصلی بین گندله و کلوخه در شیوه تولید آنها نهفته است که منجر به تفاوتهای ساختاری و عملکردی این دو ماده در صنعت فولاد میشود. کلوخه آهن از ترکیب نرمه آهن، کمک ذوبها و ضایعات فرآوری شده صنایع فولادی تولید میشود. در این فرآیند، مخلوط اولیه در معرض دمای بالا قرار گرفته و با استفاده از سوخت کک، پیوند بین ذرات آهن مستحکم شده و محصولی مقاوم و مناسب برای فرآیندهای بعدی شکل میگیرد.

در نقطه مقابل، گندله از ترکیبات خالصتری مانند کنسانتره آهن، بنتونیت و دیگر مواد افزودنی تشکیل میشود و برخلاف کلوخه، در ساخت آن از مواد بازیافتی استفاده نمیشود. این تفاوت در ترکیب اولیه، گندله را به مادهای با خواص فیزیکی و شیمیایی یکنواختتر تبدیل میکند.

از نظر ظاهری، کلوخهها بهصورت دانههای نامنظم و با ابعادی کوچکتر از گندلهها دیده میشوند. این مواد تأثیر چشمگیری در کاهش هدررفت منابع و افزایش بازده فرآیندهای فولادسازی دارند. در مقابل، گندلهها معمولاً اندازهای استاندارد تا ۱۶ میلیمتر دارند که نقش حیاتی در عملکرد آنها ایفا میکند. در صورتی که اندازه آنها خارج از محدوده استاندارد باشد، برای اصلاح و بازیافت مجدداً به چرخه تولید بازمیگردند تا کیفیت و یکپارچگی محصول نهایی تضمین شود.

عوامل تاثیرگذار بر قیمت گندله کداماند؟

در بازار آهن معمولا عوامل ثابتی هستند که میتوانند برروی قیمت مقاطع فولادی تاثیرگذار باشند که از جمله آنها میتوان به قیمت مواد اولیه، نوسانات بازار، میزان عرضه و تقاضا و … اشاره کرد. علاوه بر تمامی این موارد ذکر شده، یکی از مهمترین عوامل تاثیرگذار برروی قیمت گندله را میتوان مشخصات فیزیکی آن دانست.

مشخصات فیزیکی گندلهها از جمله قطر، مقاومت در برابر ضربه، مقاومت در برابر فشار و سرعت فرسایش نقش مهمی در تعیین قیمت آن خواهند داشت! همچنین توچه داشته باشید که یکی از عوامل کلیدی در تعیین قیمت گندله آهن، میزان ترکیب اکسید آهن (FeO) در محصول نهایی است. زمانی که مقدار FeO در محدوده استاندارد و بهینه قرار گیرد، نهتنها خواص متالورژیکی گندله بهبود مییابد، بلکه ارزش اقتصادی آن نیز افزایش پیدا میکند. این پارامتر نقش بسزایی در ارتقای کیفیت گندله داشته و بر عملکرد آن در فرآیندهای احیای مستقیم و کورههای بلند تأثیر مستقیم میگذارد.